پچھلی چند دہائیوں میں، زیادہ تر کمپنیاں عیب دار مصنوعات اور خام مال کو ری سائیکل کرنے کے تناسب سے نئے مواد کو جمع کرنے، چھانٹنے، کچلنے، دانے دار بنانے یا ملانے کی عادی ہو چکی ہیں۔ یہ ری سائیکلنگ کا ایک روایتی طریقہ ہے۔ اس قسم کے آپریشن میں کئی نقصانات ہیں:

نقصان 1: فنڈز پر قبضہ:گاہک کے آرڈرز کی ایک کھیپ تیار کرنے اور متعلقہ ربڑ کے مواد کی خریداری کے لیے، مصنوعات خریدے گئے ربڑ کے مواد کا صرف 80% استعمال کرتی ہیں، جب کہ اسپریو 20% پر قابض ہے، جس کا مطلب ہے کہ اسپریو مواد کے لیے خریداری کے فنڈز کا 20% ضائع ہو جاتا ہے۔

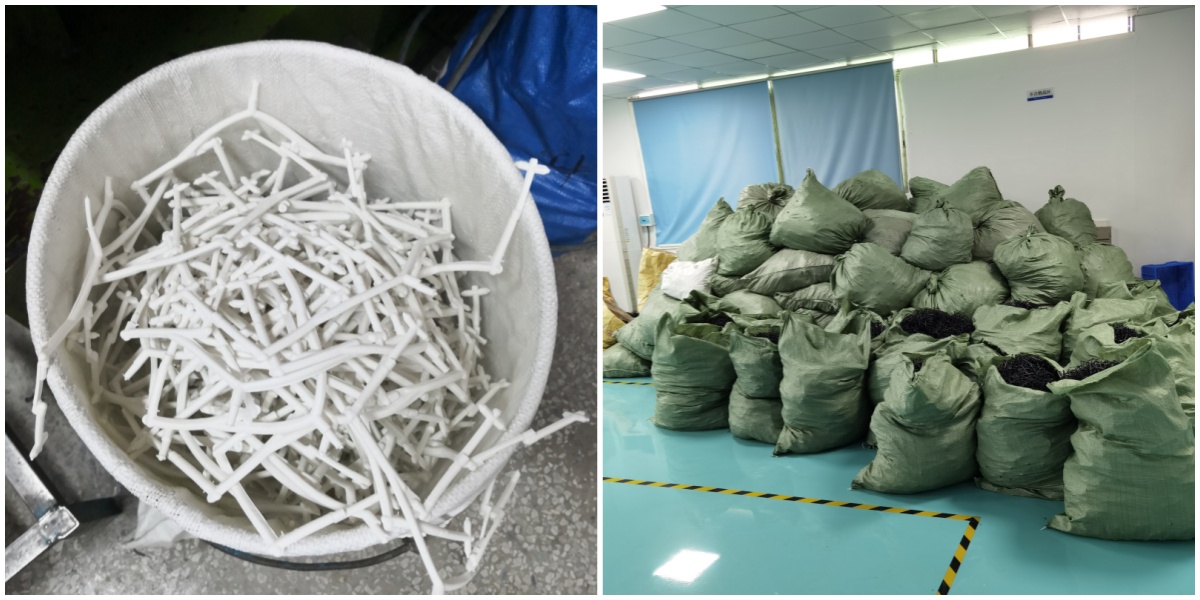

نقصان 2: جگہ پر قبضہ:20% سپرو مواد کو اکٹھا کرنے، چھانٹنے، کچلنے، ذخیرہ کرنے وغیرہ کے لیے ایک مخصوص جگہ پر ترتیب دینے کی ضرورت ہے، جس کے نتیجے میں جگہ کا غیر ضروری ضیاع ہوتا ہے۔

نقصان 3:افرادی قوت اور مادی وسائل کا ضیاع: سپرو مواد جمع کرنا، درجہ بندی اور چھانٹنا،کچلنااور بیگنگ، تخلیق نو اوردانے داردرجہ بندی اور ذخیرہ وغیرہ سب کو مکمل کرنے کے لیے دستی مشقت اور خصوصی آلات کی ضرورت ہوتی ہے۔ کارکنوں کو اخراجات کی ضرورت ہے (تنخواہ، سماجی تحفظ، رہائش وغیرہ)، اور سامان خریدنے کی ضرورت ہے۔ , سائٹ اور آپریشن اور دیکھ بھال کے اخراجات، یہ انٹرپرائز کے روزانہ کی کارروائیوں کے اخراجات ہیں، جو براہ راست انٹرپرائز کے منافع کو کم کرتے ہیں۔

نقصان 4: بوجھل انتظام:پروڈکشن ورکشاپ میں فکسڈ ڈیوائسز کو کیش کرنے کے بعد، جمع کرنے، درجہ بندی، کرشنگ، پیکیجنگ، گرانولیشن یا مکسنگ، اسٹوریج مینجمنٹ وغیرہ کے لیے خصوصی اہلکاروں کا بندوبست کرنا ضروری ہے۔ خاص طور پر پسے ہوئے پلاسٹک کو بعض اوقات ایک ہی رنگ اور قسم کے آرڈرز کی اگلی کھیپ ری سائیکل ہونے تک ذخیرہ کرنا پڑتا ہے، جس سے اسے کنٹرول کرنا مشکل ہو جاتا ہے۔ لہٰذا، تقریباً ہر پلاسٹک فیکٹری میں پسے ہوئے مواد (یا اسپروز میٹریل) کی بڑی مقدار جمع کرنے کا رجحان پایا جاتا ہے، جو ایک بھاری بوجھ اور مصیبت بن گیا ہے۔

نقصان 5: نیچے کا استعمال:اعلی قیمت والے ربڑ کے مواد سے تیار کردہ اسپروز کو صرف کم کیا جا سکتا ہے اور استعمال کیا جا سکتا ہے یہاں تک کہ اگر انہیں ری سائیکل کیا جائے۔ مثال کے طور پر، سفید اسپروز صرف سیاہ مصنوعات کے لیے استعمال کیے جا سکتے ہیں۔

نقصان 6: ایک سے زیادہ آلودگی کا استعمال:اسپروز مواد کو سانچے سے نکالنے کے بعد، اس کا درجہ حرارت گرنا شروع ہو جاتا ہے اور یہ ہوا کے ساتھ رابطے میں آتا ہے۔ اس وقت طبعی خصوصیات تبدیل ہونا شروع ہو جاتی ہیں۔ سطح کی جامد بجلی کی وجہ سے، ہوا میں دھول اور پانی کے بخارات کو جذب کرنا آسان ہے، جس سے نمی اور آلودگی ہوتی ہے۔ اسپروز میں جمع کرنے، کچلنے، اور یہاں تک کہ دانے دار بنانے کے عمل کے دوران، یہ ناگزیر ہے کہ مختلف رنگوں اور مواد کے ربڑ کے مواد کو ملایا جائے اور آلودہ کیا جائے، یا دیگر نجاستوں کو ملایا اور آلودہ کیا جائے۔

نقصان 7: ماحولیاتی آلودگی:سنٹرلائزڈ کرشنگ کے دوران، شور بہت زیادہ ہوتا ہے (120 ڈیسیبل سے زیادہ)، دھول اڑتی ہے، اور ماحول کا ماحول آلودہ ہوتا ہے۔

نقصان 8: کم معیار:پلاسٹک میں ہی جامد بجلی ہوتی ہے، جو ہوا میں دھول اور نمی کو آسانی سے جذب کر سکتی ہے، اور یہاں تک کہ گندگی سے آلودہ ہو سکتی ہے یا نجاستوں سے ملی ہوئی ہے، جس کی وجہ سے پلاسٹک کی طبعی خصوصیات یعنی طاقت، تناؤ، رنگ اور چمک کو نقصان پہنچے گا، اور پراڈکٹ پر چھلکے اور پنجوں کے نشان نظر آئیں گے۔ ، لہریں، رنگ کا فرق، بلبلے اور دیگر ناپسندیدہ مظاہر۔

نقصان 9: پوشیدہ خطرات:ایک بار جب ربڑ کے آلودہ مواد کو پیداوار سے پہلے دریافت نہیں کیا جاتا ہے، تو تیار کردہ مصنوعات کو بیچوں میں کھرچنے کا پوشیدہ خطرہ ہوتا ہے۔ معیار کے معائنہ کے طریقہ کار سخت ہونے کے باوجود آپ کو نفسیاتی دباؤ کا عذاب سہنا پڑے گا۔

پلاسٹک کا خام مال مینوفیکچرنگ پلانٹس کے لیے طویل مدتی لاگت کا سب سے بڑا بوجھ ہے۔ لاگت کو کم کرنے کے لیے، کسی بھی سطح کی مصنوعات کے مینوفیکچررز سائنسی ری سائیکلنگ کے طریقہ کار کے خواہشمند ہیں جو کمپنی کے منافع کو زیادہ سے زیادہ کرنے اور انہیں ضائع ہونے سے بچانے کے لیے مذکورہ بالا خامیوں کو بہتر بناتا ہے۔ انٹرپرائز کے پائیدار آپریشن کو یقینی بنانے کے لیے غیر ضروری فضلہ سے بچیں۔

مندرجہ بالا مسائل کو حل کرنے کا طریقہ جاننا چاہتے ہیں؟ چلوZAOGE پلاسٹک کارشرآپ کے مسائل کو حل کرنے میں مدد کریں!

پوسٹ ٹائم: اپریل 24-2024